Металлургический завод полного цикла - это комплексное предприятие, способное выполнять все этапы производства металла, начиная с добычи и обогащения руды и заканчивая выпуском готовой продукции. Такие заводы являются важным элементом металлургической отрасли, обеспечивая поставки металлов для различных отраслей промышленности и строительства.

Основные этапы производства на металлургическом заводе полного цикла включают в себя следующие:

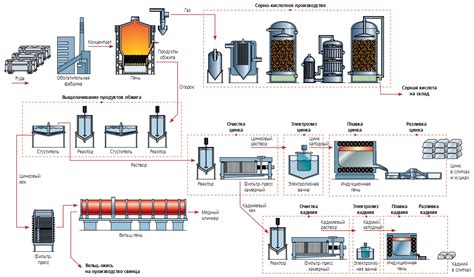

- Добыча и обогащение руды - первый этап производства металла. На этом этапе осуществляется поиск и разведка месторождений, добыча руды и ее обогащение. Руда может содержать различные полезные ископаемые, такие как железо, алюминий, медь и другие металлы.

- Переплавка руды - на этом этапе руда переводится в жидкое состояние путем переплавки в специальных печах. В результате процесса получается металлический сырье, которое затем будет использоваться на следующих этапах производства.

- Литье и формовка металла - на этом этапе металлическое сырье переводится в форму готовой продукции. Используется специальное оборудование, такое как литейные машины или пресс-машины, которые создают необходимые формы и размеры.

- Обработка поверхности - включает в себя различные процессы, такие как шлифовка и полировка, чтобы придать металлической поверхности требуемый вид и характеристики.

- Термическая обработка - на этом этапе металл подвергается нагреву и охлаждению с целью изменения его структуры и свойств. Это может включать закалку, отжиг, аустенитизацию и другие процессы.

Металлургический завод полного цикла играет важную роль в производстве металла и обеспечении его качества. Он позволяет контролировать все этапы производства, начиная с добычи минерального сырья и заканчивая готовой продукцией. Благодаря использованию новейших технологий и инноваций, металлургические заводы полного цикла способны производить высококачественные металлы, соответствующие требованиям современной индустрии.

Процесс изготовления металлургического завода

Процесс изготовления металлургического завода полного цикла включает несколько основных этапов, каждый из которых играет важную роль в производстве металлической продукции. Ниже описаны основные этапы процесса изготовления металлургического завода.

Изучение и проектирование: данная фаза включает в себя проведение исследований, анализ рынка и разработку проекта металлургического завода. На этом этапе определяются требования и потребности заказчика, происходит разработка технического задания и анализ возможных решений для создания металлургического завода полного цикла.

Производство и поставка оборудования: после одобрения проекта начинается производство и поставка необходимого оборудования для металлургического завода. Этот этап включает изготовление различных агрегатов, машин и инструментов, а также их поставку на место строительства.

Строительство и монтаж: поставленное оборудование устанавливается на месте строительства металлургического завода. Этот этап включает в себя монтаж и подключение оборудования к системам водоснабжения, электроснабжения и другим коммуникационным сетям.

Запуск и наладка: после завершения строительства и монтажа начинается процесс запуска и наладки оборудования на металлургическом заводе. В эту фазу входит проверка работоспособности и качества работы оборудования, а также проведение испытаний и оптимизация процессов производства.

Пусконаладочные работы: на этом этапе производится настройка и оптимизация работы всех систем и устройств металлургического завода. Это включает в себя наладку технологических параметров, обучение персонала и запуск полноценного производства металлической продукции.

Весь процесс изготовления металлургического завода полного цикла требует тщательного планирования, координации и соблюдения технологических процессов. Только при соблюдении всех этапов производства можно достичь эффективной работы и получения высококачественной металлической продукции.

Первый этап: Подготовка сырья

На этом этапе осуществляется поступление сырья (часто это железная руда) на завод. Сырье может быть импортным или добываться на местных рудниках. После поступления сырье проходит ряд обязательных процессов:

| 1. | Расфасовка и маркировка сырья. |

| 2. | Определение химического состава сырья. |

| 3. | Классификация и сортировка сырья. |

| 4. | Дробление сырья на более мелкие фракции. |

| 5. | Смешивание разных фракций сырья для получения определенных характеристик. |

После прохождения всех необходимых процессов, подготовленное сырье готово для перехода к следующему этапу производства - обработке сырья.

Второй этап: Выплавка металла

Основной процесс выплавки металла проводится в больших печах – мартеновских печах или конвертерах. В них руда нагревается до высокой температуры с помощью специальных печей, горелок и флюсов, чтобы ее компоненты растворились и превратились в расплав.

В ходе процесса выплавки металла происходят химические реакции, которые позволяют улучшить качество металла. Для этого в расплав добавляют специальные легирующие элементы, такие как хром, никель или марганец. Эти элементы улучшают прочность, стойкость к коррозии и другие свойства металла.

После окончания процесса выплавки металла полученный расплав выливается в специальные формы – формы для отливки. Затвердевший металл, полученный в результате отливки, называется заготовкой. Заготовки представляют собой различные формы: бруски, листы, прутки и другие, в зависимости от требуемой конечной продукции.

На этом этапе также осуществляется контроль качества металла. Выплавленный металл проходит специальные испытания и анализы, чтобы убедиться, что его свойства соответствуют установленным стандартам. При необходимости проводятся дополнительные корректировки состава металла.

Далее заготовки направляются на следующий этап производства металлургического завода – обработку и последующую обработку для создания конечного продукта.

Третий этап: Обработка полученного металла

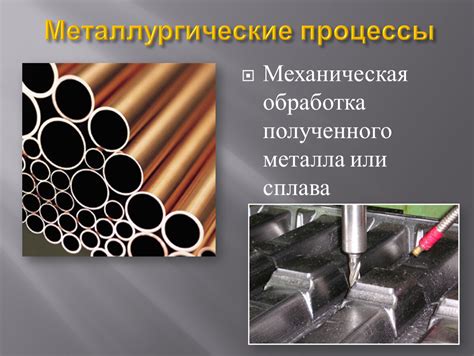

После того, как металл был получен на предыдущем этапе, его необходимо обработать, чтобы придать ему нужную форму и свойства.

Одним из основных методов обработки металла является прокатка. Прокатка выполняется на специальных станах, где металл подвергается давлению и прокатывается через два или более валков. Этот процесс позволяет придать металлическому изделию нужную форму - плоскую, круглую, профильную и т.д. При прокатке также происходит сжатие и вытягивание металла, что улучшает его характеристики прочности и деформируемости.

Другим методом обработки металла является литье. Литье осуществляется путем плавления металла и его заливки в специальные формы, которые придадут металлическому изделию конечную форму. Литье может быть гравитационным (когда металл заливается в форму под действием собственного веса) или с применением дополнительного давления (когда для заливки металла используется дополнительное усилие).

После прокатки или литья металлические изделия проходят дополнительные операции обработки, такие как обезжиривание, очистка от остатков шлака, шлифовка и полировка. Эти операции не только улучшают внешний вид изделия, но и придают ему нужные механические и функциональные свойства.

В зависимости от характера выпускаемых изделий, третий этап обработки металла может включать и другие операции, такие как нагрев, наварка или покрытие защитным слоем. Каждая из этих операций выполняется с использованием специального оборудования и инструментов, а также с соблюдением всех необходимых технологических требований.

Четвёртый этап: Листовая прокатка

Листовая прокатка осуществляется на специальном оборудовании - прокатных станах. Прокатные станы состоят из нескольких валков, которые превращают заготовки стали в листы.

| Процесс листовой прокатки | Информация |

|---|---|

| Подготовка заготовок | Заготовки стали очищают от посторонних примесей и пыли перед прокаткой. |

| Загрузка заготовок | Заготовки размещаются на прокатном стане и захватываются валками. |

| Прокатка | Заготовки проходят через валки прокатного стана и превращаются в листы. |

| Обрезка | Полученные листы обрезаются до требуемых размеров. |

| Охлаждение | Листы охлаждаются после обрезки, чтобы устранить накопленное тепло. |

| Высокоцикловая прокатка | Некоторые листы проходят через дополнительный этап высокоцикловой прокатки для улучшения свойств материала. |

После прохождения листовой прокатки листы стали готовы к дальнейшей обработке и использованию в производстве различных изделий.

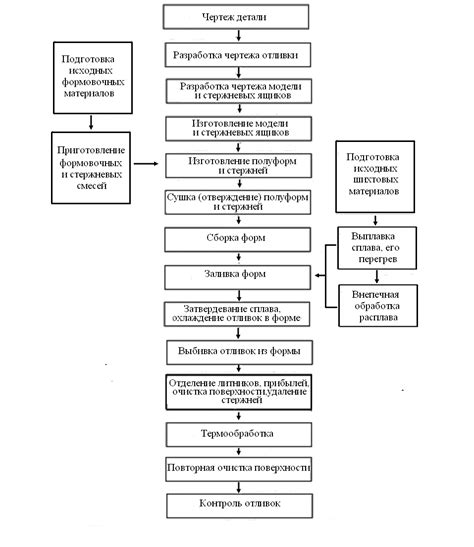

Пятый этап: Процесс получения отливок

После того, как расплавленный металл был очищен от примесей на предыдущих этапах, начинается процесс получения отливок. В данном процессе металлургический завод полного цикла использует специальные формы, которые имеют желаемую форму и размер.

Сначала формы заготавливаются и подготавливаются к процессу отливки. Обычно формы изготавливаются из специальных материалов, которые устойчивы к высоким температурам и химическим воздействиям металла.

Затем, подготовленные формы заполняют расплавленным металлом, который равномерно распределяется по всей форме. После этого, металл остывает и затвердевает внутри формы, образуя отливку.

После остывания и затвердевания металла, формы разбираются и полученные отливки подвергаются необходимой обработке. В процессе обработки удаляются остатки формы, проводится шлифовка, прокатка или другие операции, зависящие от требований к конечному изделию.

Полученные отливки могут использоваться как самостоятельные изделия, либо они могут быть использованы для дальнейшей обработки и создания более сложных деталей или конструкций.